引言

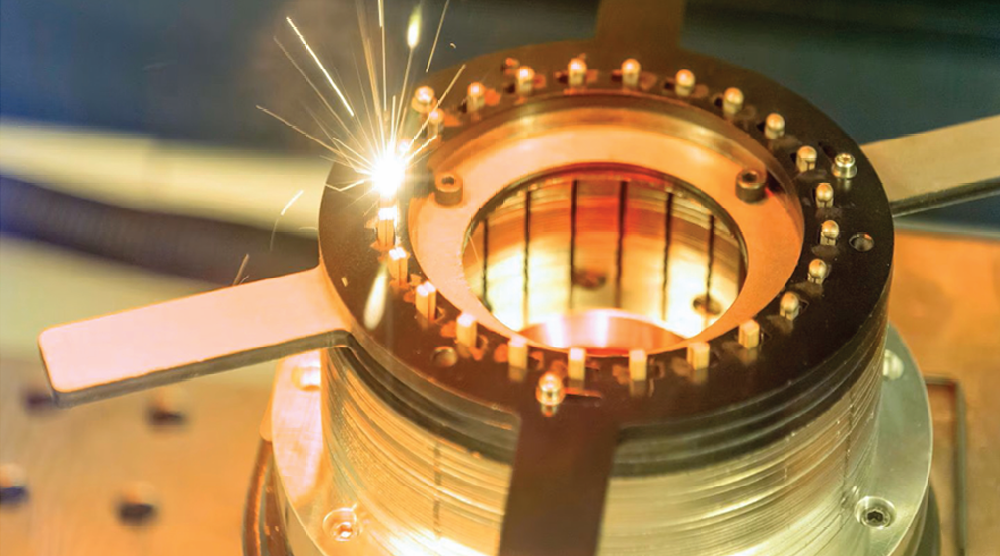

激光加工技术(淬火、切割、深熔焊等)已成为工业制造的核心支撑,广泛应用于汽车电动化、高端装备制造、增材制造等领域。随着激光平均功率从 2005 年的数千瓦跃升至 2022 年的 100kW 以上,以及高强度合金、铝铜复合材等新型材料的普及,激光加工面临着更严苛的质量挑战 —— 厚材切割的条纹与熔渣、高速焊接的气孔、飞溅、热裂纹等缺陷,成为制约产品合格率的关键瓶颈。

静态光束整形技术虽能部分改善加工效果,但难以适配复杂动态的加工过程。而动态光束整形(Dynamic Beam Shaping) 与动态光束激光器(DBL, Dynamic Beam Lasers) 的出现,通过高速调控光束时空强度分布,为激光加工的确定性控制提供了全新路径。本文基于Preprints.org发布的前沿研究(2026 年 1 月 29 日上线),系统解析 DBL 技术的核心原理、解决方案及实验验证,为工业界提供可落地的技术参考。

一、核心概念:动态光束整形与三大频率域

1. 光束整形与过程修改分类

光束整形本质是对激光束的时空强度分布、偏振态进行操控,分为静态与动态两类:

· 静态光束整形:光束参数(强度分布、偏振)不随时间变化,适用于简单稳定的加工场景,但对动态缺陷(如瞬时气孔)调控能力有限。

· 动态光束整形:通过 DBL 技术实现光束形状的快速切换或光点高速扫描(最高 80MHz),可实时适配加工过程的动态变化,是解决复杂缺陷的核心手段。

过程修改对应分为静态(参数恒定)与动态(参数随时间变化),其中周期性动态过程修改是 DBL 技术的核心应用场景,其效果取决于光束整形频率与加工特征频率的匹配关系。

2. 三大频率域:确定性控制的关键逻辑

研究提出,基于 “光束整形频率(fₓ)” 与 “加工特征频率(fᵠᵢ)” 的相对关系,可划分三大频率域,直接决定加工缺陷的调控效果:

注:加工特征频率(fᵠᵢ)是指缺陷产生的固有频率,如气孔源于小孔坍塌,其特征频率由材料特性、加工参数决定(钢约 1kHz,钛约 250kHz)。

二、DBL 技术核心特性:高速、灵活、高功率

1. 技术原理

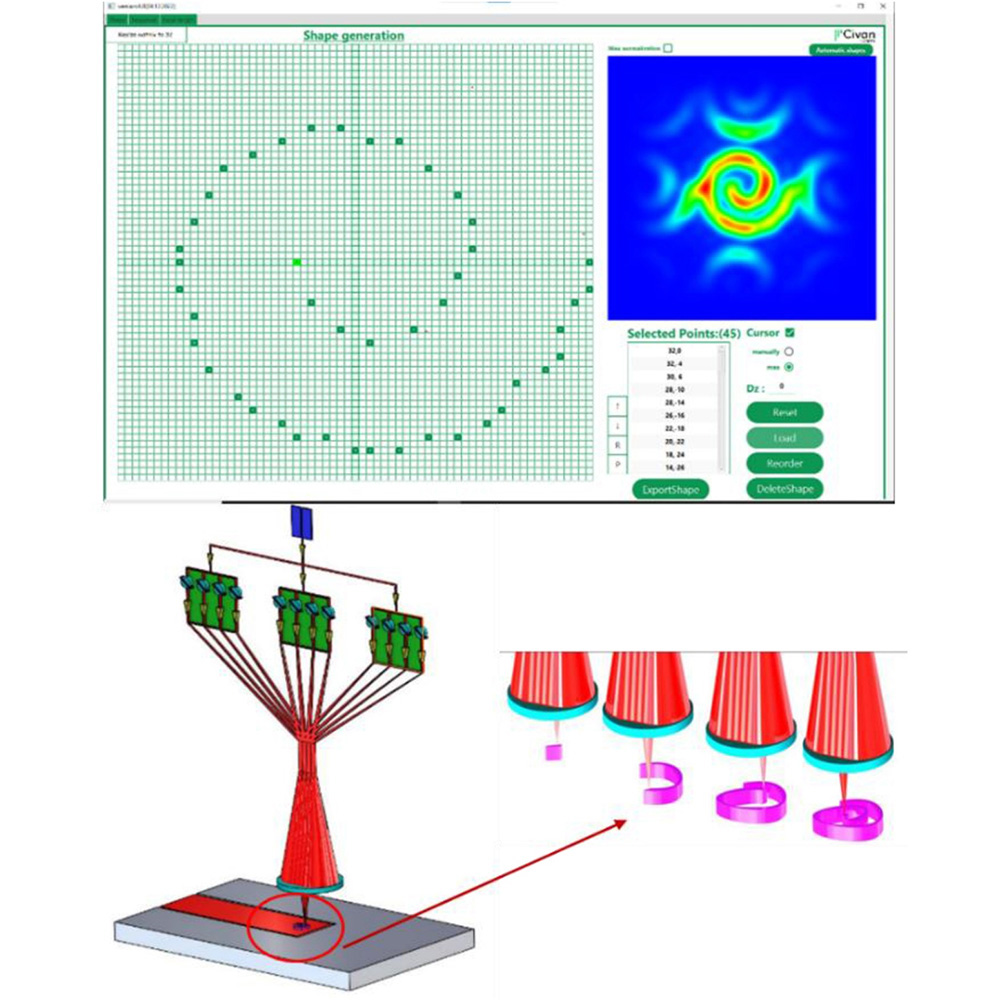

DBL 通过相干合成光纤激光,利用电光调制器(EOM)以最高 80MHz 的频率快速扫描光点,在焦点平面形成任意时间平均光束形状。其核心是将单一高强度光点快速序列化为复杂形状(如螺旋、沙漏形、方形),且平均功率可突破 100kW,兼顾加工效率与调控精度。

2. 关键参数与优势

DBL 的核心优势在于:① 可独立调控光束形状与频率,适配多材料、多工艺场景;② 光点强度均匀性高,避免局部过热导致的二次缺陷;③ 支持焦点快速偏移(12.5ns 响应),适配复杂工件几何。

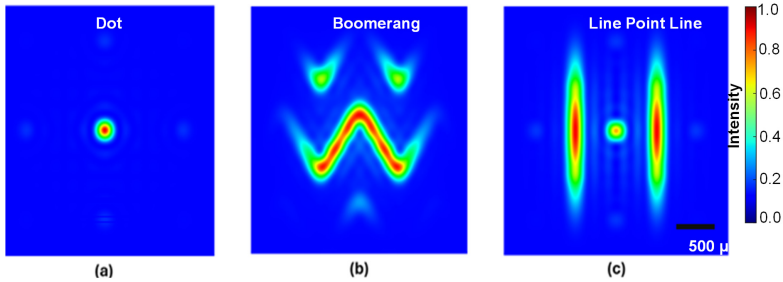

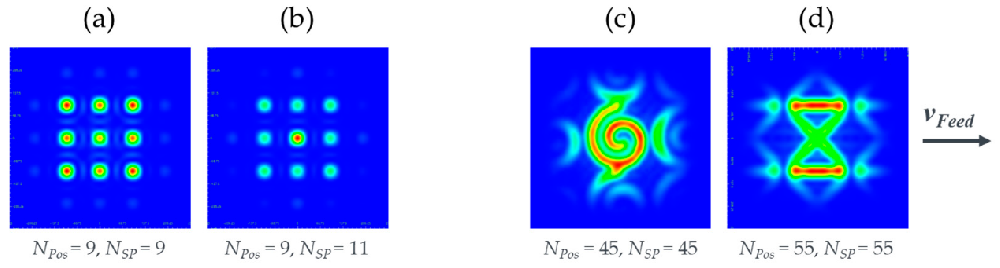

3. 典型光束形状示例

(图 1:DBL 生成的典型光束形状。a)9 点位方形(Nₚₒₛ=9,Nₛₚ=9);b)中心强化方形(Nₚₒₛ=9,Nₛₚ=11);c)螺旋形(Nₚₒₛ=45,Nₛₚ=45);d)沙漏形(Nₚₒₛ=55,Nₛₚ=55)。其中螺旋形、沙漏形可有效拓宽焊接小孔,抑制气孔形成。)

三、确定性解决方案:四步法 + DBL 解决方案矩阵

针对激光加工的各类缺陷,研究提出 “四步法 + 解决方案矩阵” 的确定性控制框架,实现从缺陷成因到参数优化的全流程闭环:

1. 四步解决流程

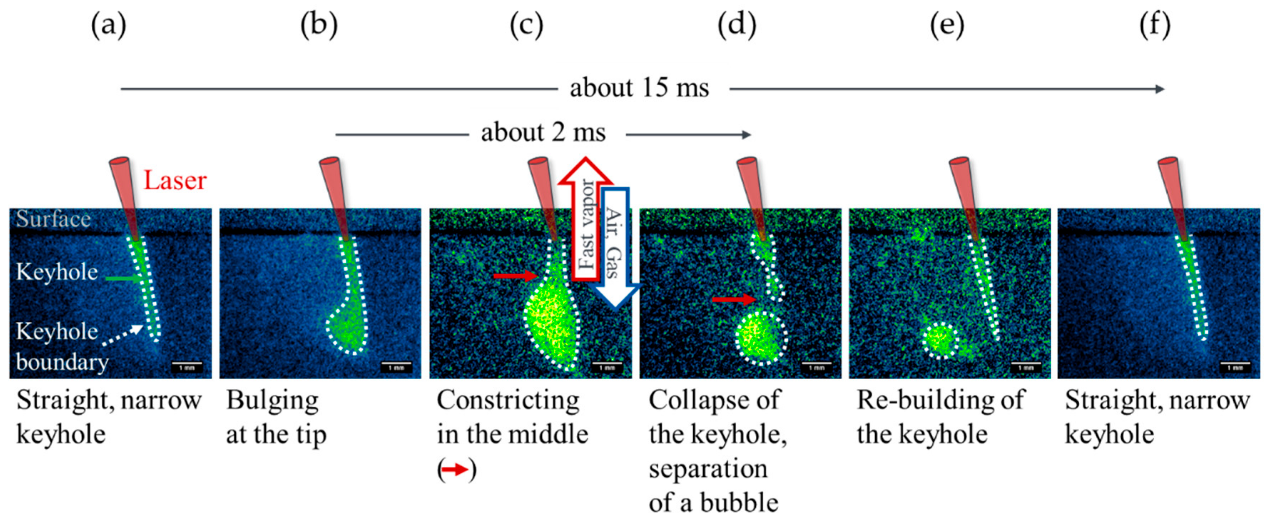

第一步:识别缺陷成因

通过成像技术(如 X 射线高速成像)解析缺陷产生的动态机制。以铝镁硅合金焊接气孔为例(3.4kW 功率、4m/min 进给速度),气孔形成流程为:窄小孔→中部鼓胀→蒸汽流动导致收缩→小孔坍塌→气泡残留→凝固形成气孔,其特征频率为 70Hz(完整周期 15ms)和 500Hz(鼓胀 - 收缩周期 2ms)。

(图 2:铝镁硅合金焊接气孔形成的 X 射线序列图(总时长 250μs),绿色区域为小孔及气泡。a)窄小孔初始状态;b)中部鼓胀;c)收缩阶段;d)小孔坍塌与气泡形成;e)气泡残留;f)小孔重建。)

第二步:确定解决方案

针对缺陷成因制定核心策略。如气孔源于窄小孔坍塌,解决方案为 “拓宽小孔并保持其稳定性”,避免蒸汽流动导致的压力失衡。

第三步:选择适配光束形状与参数

选择能实现核心策略的光束形状(如螺旋形、沙漏形),并确定关键参数:① 光束直径需为焦点直径的 3 倍以上(如焦点 680μm 时,螺旋直径≥2mm);② 光点强度需超过材料深熔焊阈值。

第四步:确定频率域与加工响应

通过实验匹配最优频率域。例如针对 70Hz 特征频率的气孔,推荐直接域(fₛᵣ≤7Hz)、特征域(fₛᵣ≈70Hz)或准静态域(fₛᵣ≥700Hz)的参数组合。

2. DBL 解决方案矩阵(以气孔抑制为例)

注:fₛᵣ为形状刷新频率,fₛd 为形状切换频率;绿色标注为优先验证参数,需满足光点频率 fₛₚ≤80MHz(DBL 硬件上限)。

四、实验验证:压铸铝焊接气孔抑制案例

为验证 DBL 技术的实际效果,研究团队以压铸铝焊接为对象(易产生大量气孔)开展实验,核心参数如下:

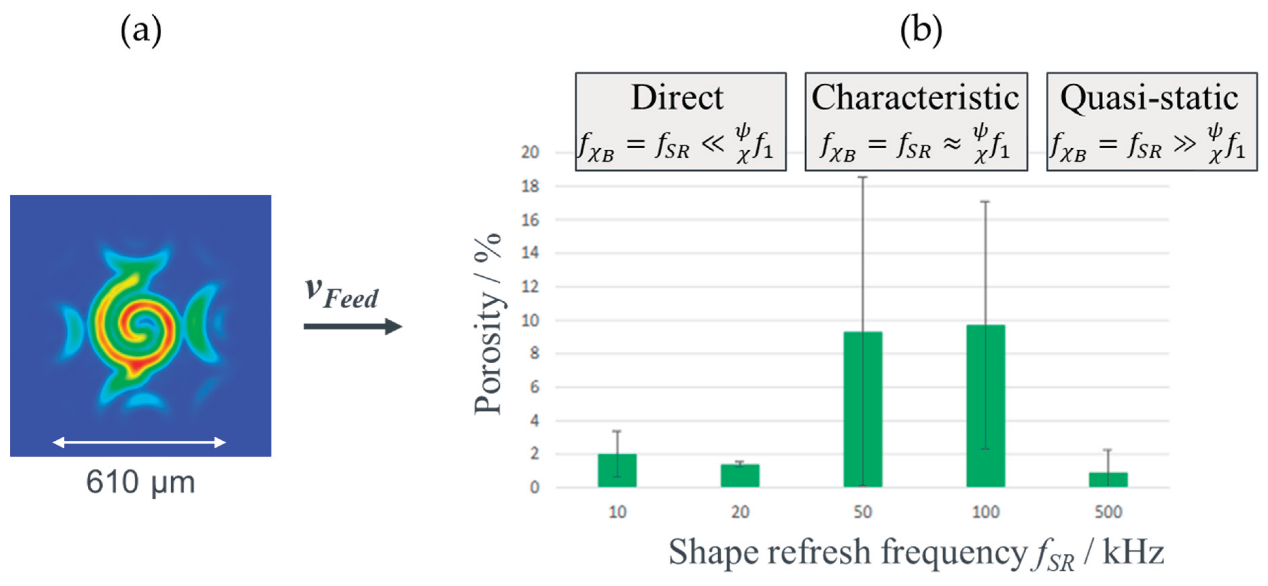

· 激光配置:DBL-14kW 激光器,螺旋形光束(45 个光点,直径 610μm);

· 加工参数:功率 2.8kW,进给速度 0.2m/s,焦距 1m(单光点直径 91μm);

· 测试变量:形状刷新频率 fₛᵣ(10kHz~500kHz);

· 检测方法:金相切片 + ImageJ 软件分析,精准测量气孔率(最小可检测数微米级气孔)。

实验结果

(图 3:压铸铝焊接气孔率随形状刷新频率变化曲线。误差棒为 3 组平行实验的极值范围,顶部标注三大频率域。)

实验关键结论:

1. 压铸铝焊接气孔的特征频率为 75±25kHz,与铝镁硅合金的气孔形成机制存在显著差异;

2. 直接域(fₛᵣ≈20kHz)与准静态域(fₛᵣ≈500kHz)均能有效抑制气孔,气孔率较传统加工降低 60% 以上;

3. 直接域(20kHz)的误差棒更小,加工稳定性更优,其核心原因是低速刷新的螺旋光束让小孔有充足时间排气,避免气泡残留。

此外,当进给速度提升时,可通过两种方式保持调控效果:① 增加螺旋直径(更换长焦距透镜);② 同步提高形状刷新频率,确保光束扫描与工件移动的动态匹配。

五、应用场景拓展

DBL 技术的确定性控制逻辑可拓展至多类激光加工场景:

1. 铜 Hairpin 焊接:通过 “四点形状 + 随机点分布” 切换,实现无气孔焊接,适配新能源汽车电机绕组制造;

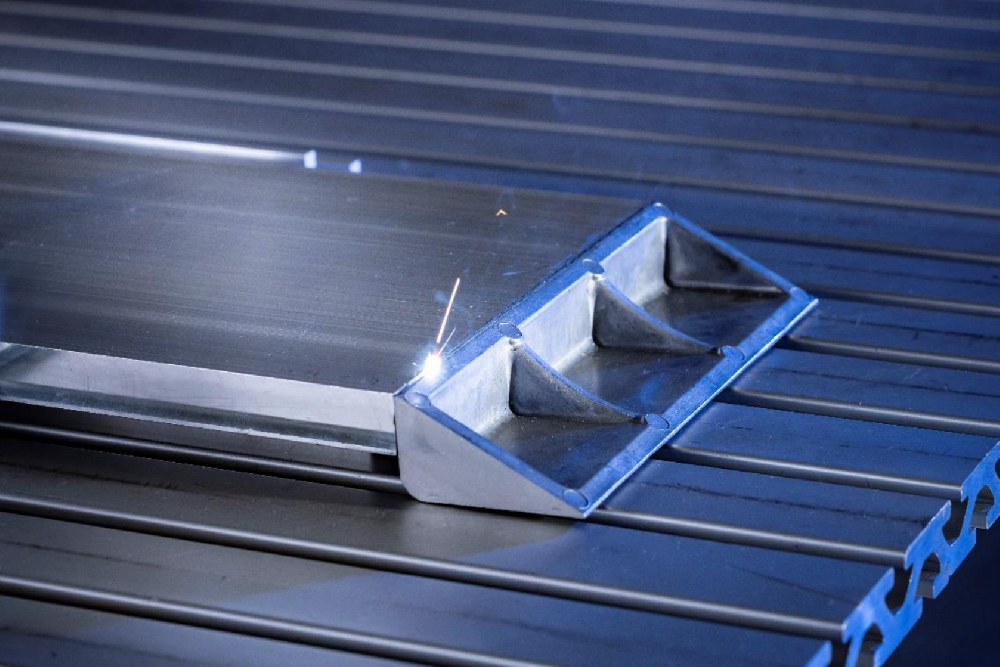

2. 厚钢板焊接:切换 “中心点 + 垂直曲线” 光束形状,抑制热裂纹与飞溅,满足工程机械厚板连接需求;

3. 增材制造(PBF-LB):动态调整光束形状适配粉末熔化节奏,减少孔隙与变形;

4. 铝铜复合材焊接:通过频率域匹配,缓解两种材料热导率差异导致的熔池不稳定问题。

六、总结与展望

动态光束整形(DBL)技术通过 “频率匹配 + 形状定制” 的核心逻辑,突破了传统激光加工 “被动适应” 的局限,实现了缺陷的 “主动抑制”。其三大频率域的划分与四步法解决方案,为工业界提供了可系统落地的技术框架 —— 无需依赖经验试错,即可通过 “识别成因→制定策略→选择参数→验证优化” 的闭环,高效解决气孔、飞溅等核心缺陷。

实验验证表明,DBL 技术在压铸铝焊接中可实现气孔率显著降低,且适配多材料、多工艺场景,具有广阔的工业化应用前景。未来随着 DBL 硬件成本的降低与标准化数据库的建立,其将进一步赋能激光加工的智能化升级,推动 “确定性制造” 在高端装备领域的普及。

文章来源

· 原文标题:Guide to a Deterministic Control of Laser Materials Processing with Dynamic Beam Shaping

· 作者团队:Rudolf Weber(斯图加特大学 IFSW 研究所)、Ami Spira(Civan Advanced Technologies)等

· 发布平台:Preprints.org(开放获取平台,论文收录于 Web of Science、Crossref 等数据库)

· DOI:10.20944/preprints202601.2251.v1

· 发布日期:2026 年 1 月 29 日(非同行评审版本,最新研究进展)