近日,以色列理工学院材料制造技术研究所与 Civan 先进技术公司联合研究团队,在国际权威期刊《International Journal of Lightweight Materials and Manufacture》(DOI: 10.1016/j.ijlmm.2025.10.004)发表 Al6061 铝合金激光焊接突破性成果。团队通过 14kW 光纤激光搭配光学相控阵(OPA)动态光束成形技术,成功解决传统激光焊接中气孔、未熔合、晶粒粗大等核心缺陷,焊接接头强度较传统工艺提升 24%,为汽车、航空航天、船舶制造等领域的轻量化结构件生产提供关键技术支撑。

一、技术背景:Al6061 铝合金焊接的行业痛点

Al6061 作为沉淀硬化型 Al-Mg-Si 系铝合金,凭借高强度(母材抗拉强度 288MPa)、优异耐腐蚀性与成形性,成为轻量化领域的核心材料,广泛应用于新能源汽车电池托盘、航空航天结构件、船舶轻量化构件等场景。然而,其激光焊接过程长期面临三大技术瓶颈:

1.匙孔不稳定导致缺陷率高:Al6061 导热系数高(约 201W/(m・K),是钢的 2-3 倍),激光焊接时匙孔易塌陷,导致气体滞留形成气孔,或因熔池流动性差产生未熔合缺陷,传统静态点光束焊接的缺陷率高达 30% 以上;

2.微观结构粗大影响强度:传统工艺下焊缝热影响区(HAZ)晶粒尺寸可达 70μm,且易形成强结晶织构,导致焊接接头强度仅能达到母材的 63.5%(约 184MPa),难以满足结构件承重需求;

3.高速焊接适应性差:为提升生产效率,工业界需 150-300mm/s 的高速焊接速度,但传统光束在该速度下易出现咬边、熔深不足等问题,制约规模化应用。

二、创新方案:动态光束成形技术的核心突破

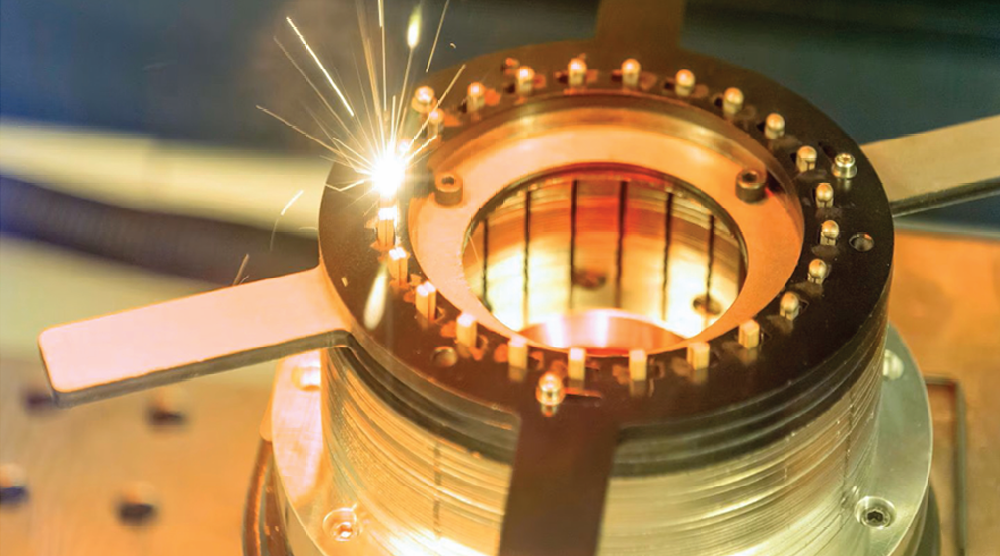

针对上述痛点,研究团队创新性地采用14kW 连续波 Civan OPA6 光纤激光系统,通过 OPA 与相干光束合成(CBC)技术,实现光束形状的高频动态调控(1-700kHz),构建多维度优化方案:

1. 多形态光束精准适配焊接需求

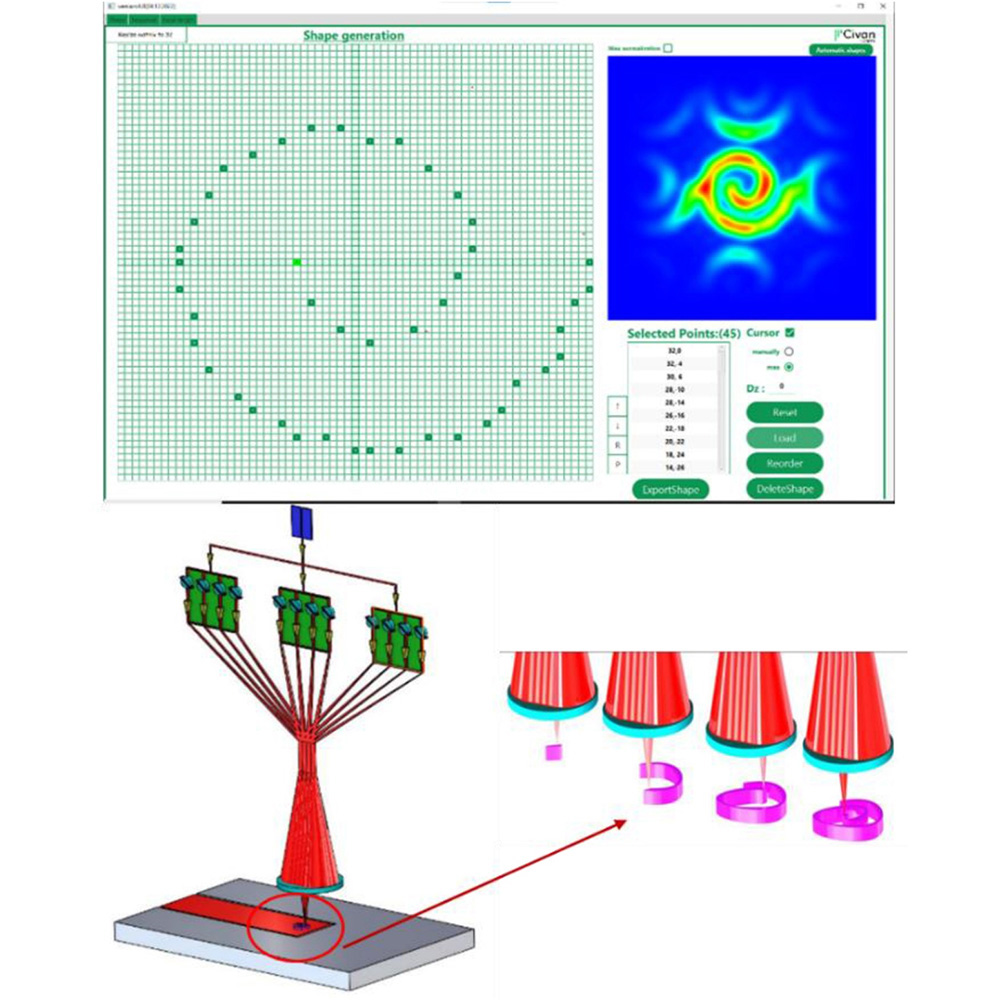

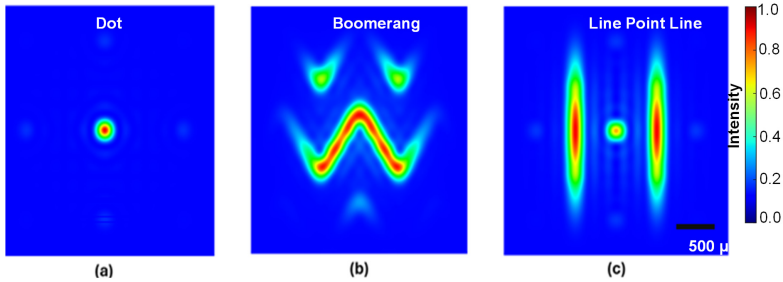

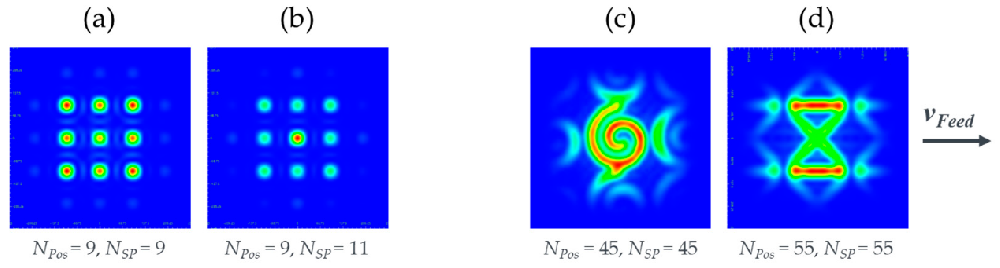

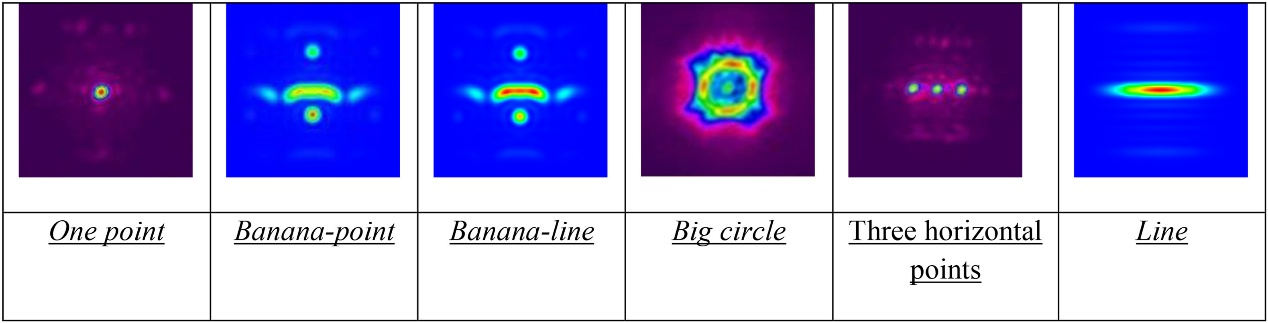

团队设计并验证了 6 种核心光束形状(图 2),针对不同焊接场景实现 “定制化能量分布”:

(1)点光束:作为传统工艺对照,能量集中但匙孔稳定性差;

(2)香蕉线 / 香蕉点光束:不对称能量分布设计,通过前沿预热、后沿保温,减少热梯度,降低开裂风险;

(3)圆形光束:各向同性能量扩散,在 300mm/s 高速焊接中减少咬边缺陷;

(4)三点式光束:三焦点依次实现 “预热 - 熔池稳定 - 后热”,优化熔池流动;

(5)直线形光束:连续线性能量分布,最大化匙孔排气通道,抑制气孔形成。

图 2:实验所用动态光束形状示意图,图中包含点、香蕉点、香蕉线、圆形、三点式、直线形 6 种光束结构

2. 关键工艺参数优化

通过大量 bead-on-plate 实验与 butt 焊接验证,团队确定最优工艺窗口(表 4):

1.激光功率:7000W(平衡能量输入与热影响区大小);

2.焊接速度:190mm/s(兼顾生产效率与焊缝质量);

3.离焦量:15mm(确保熔深均匀性);

4.光束形状:直线形(最优缺陷抑制效果);

5.振荡频率:400kHz(稳定匙孔且避免能量过度分散)。

表 4:Al6061 铝合金对接焊最优工艺参数

焊接参数 | 价值 |

激光功率 | 7000 瓦 |

焊接速度 | 190 毫米/秒 |

聚焦距离 | 15 毫米 |

光束形状 | 线 |

频率 | 400千赫兹 |

三、技术效果:从微观质量到宏观性能的全面提升

1. 焊缝缺陷显著减少,满足工业标准

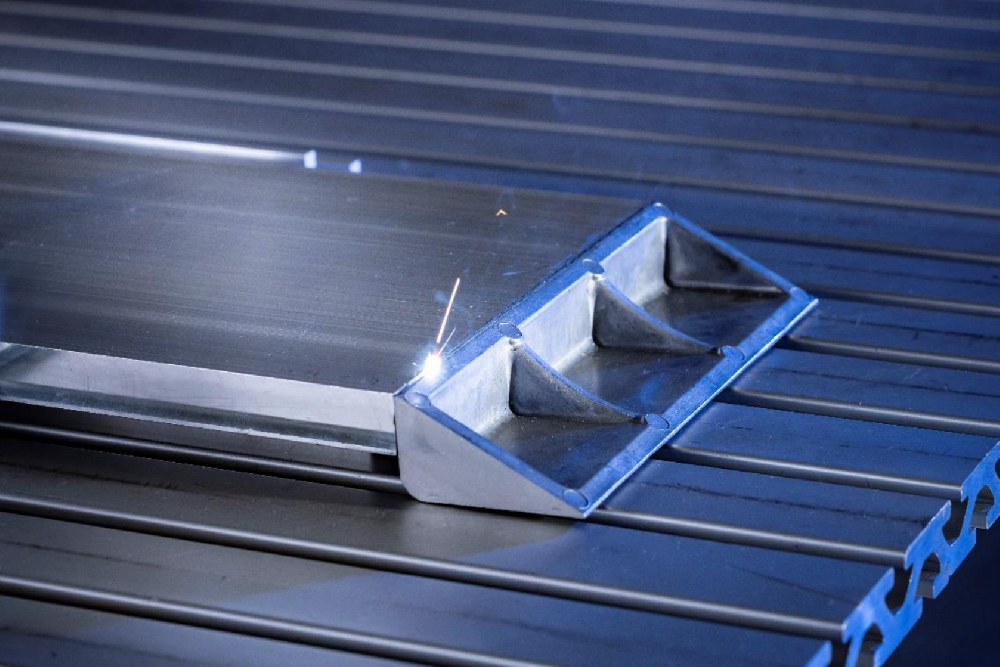

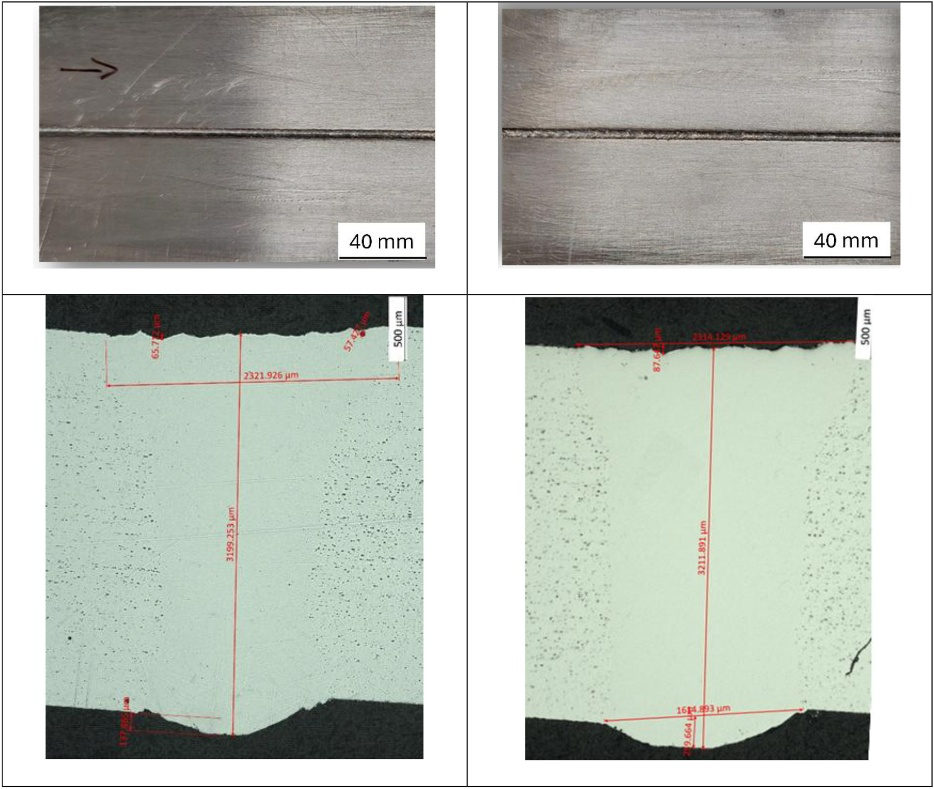

依据 ISO 13919-2 标准对焊缝进行微观检测(图 6),结果显示:直线形动态光束焊接的焊缝无气孔、无裂纹、无未熔合,完全达到 “零缺陷” 要求。对比传统点光束,气孔率从 25% 降至 0,未熔合缺陷彻底消除,这得益于动态光束对匙孔的稳定作用 —— 高频振荡抑制匙孔塌陷,同时延长气体逸出时间,避免气泡滞留。

图 6:直线形光束焊接焊缝外观与微观结,左侧为焊缝表面宏观形貌,右侧为微观截面

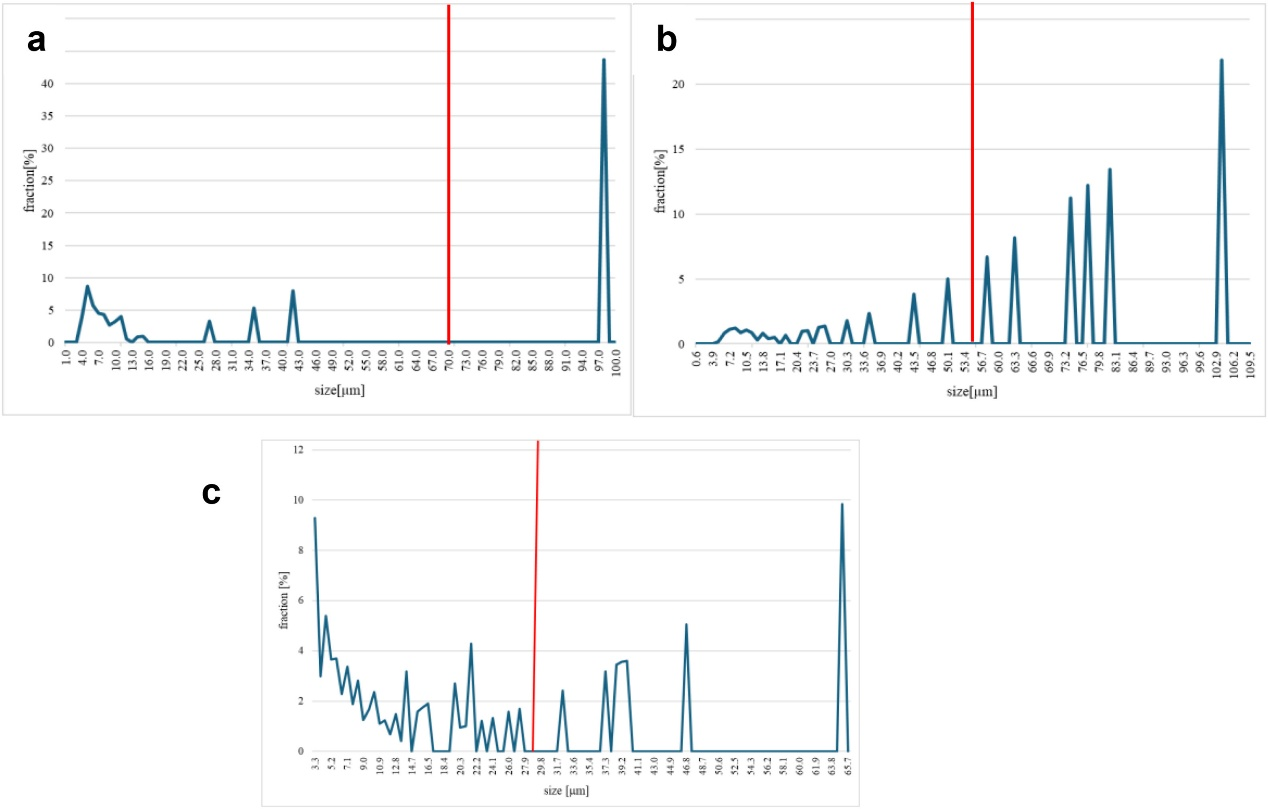

2. 微观结构细化,织构显著减弱

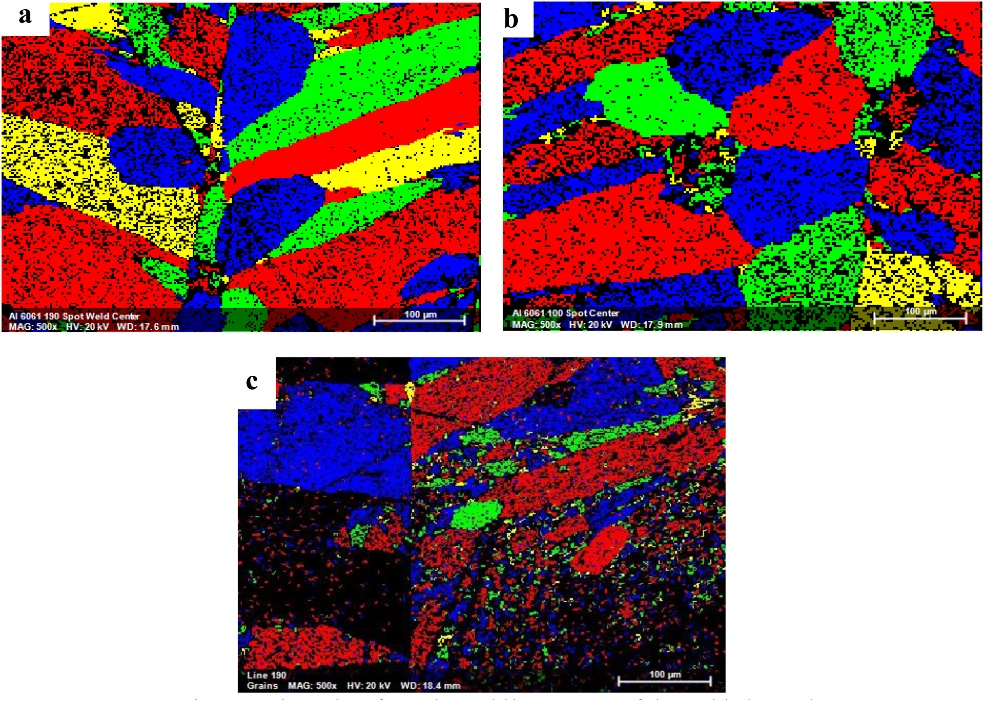

通过 SEM/EBSD 技术对焊缝 HAZ 区分析(图 8、图 9)发现:

传统点光束(190mm/s 速度)的 HAZ 晶粒尺寸约 55μm,且存在明显(001)方向结晶织构;

直线形动态光束焊接的 HAZ 晶粒细化至 30μm,仅为传统工艺的 54%,且无明显形态与结晶织构。

晶粒细化与织构消除的核心原因是:动态光束的高频能量重分布加速熔池冷却(冷却速率提升 40%),抑制晶粒长大,同时破坏定向结晶条件。

图 8:不同光束焊接的 HAZ 区 EBSD 晶粒映射,包含 a - 点光束(100mm/s)、b - 点光束(190mm/s)、c - 直线形光束(190mm/s)三组对比图

图 9:HAZ 区晶粒尺寸频率分布,三组数据对比显示直线形光束的晶粒尺寸集中在 20-40μm,显著小于传统光束

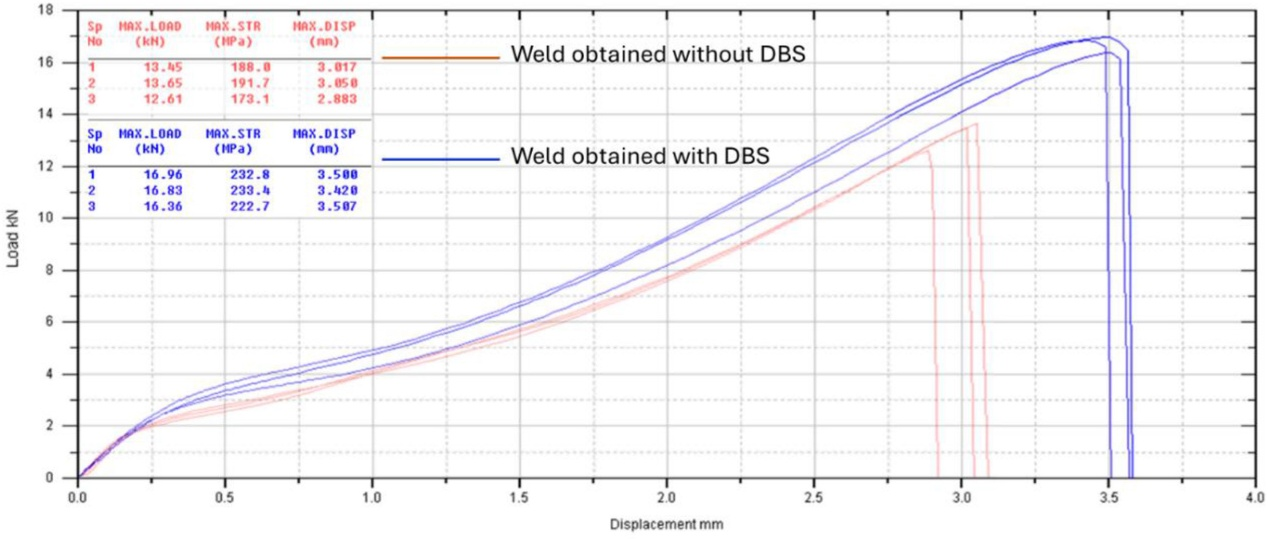

3. 力学性能大幅提升,无需填充材料

按照 ISO 6892-1:2016 标准进行拉伸测试(图 12),结果显示:

直线形动态光束焊接接头抗拉强度达 229MPa,是母材强度的 79%;

传统点光束焊接接头强度仅 184MPa(母材的 63.5%),动态光束工艺强度提升 24%。

强度提升的关键在于 “缺陷减少 + 微观细化” 双重作用 —— 气孔、未熔合等应力集中源消除,细化的晶粒则通过晶界强化提升承载能力,无需添加填充材料即可满足汽车、航空航天结构件的力学要求。

图 12:不同光束焊接接头抗拉强度对比

四、应用前景:推动轻量化制造高效升级

该技术的突破不仅解决 Al6061 铝合金焊接的核心痛点,更具备三大产业化优势:

多场景适配:三点式光束适配 300mm/s 高速焊接(如汽车电池托盘量产),圆形光束适配复杂曲面构件,直线形光束适配高强度结构件,满足不同领域需求;

成本优势显著:无需填充材料与后续缺陷修复工序,综合生产成本降低 15%-20%;

技术可扩展性:团队已验证该技术在 Al-Cu 异种材料焊接中的潜力,未来可拓展至钛合金、镁合金等更多轻质材料。

目前,该技术已在以色列理工学院激光先进材料加工联盟的支持下启动工业化验证,预计 2026 年实现新能源汽车、航空航天领域的规模化应用,为全球轻量化制造技术升级提供新路径。