近年来,激光焊接技术在激光光源、控制系统及自动化技术的推动下实现跨越式发展,已从专用领域普及为汽车、航空航天、电子、医疗设备等行业的主流制造工艺。其局部能量输入、无接触加工的优势,搭配成本下降的光纤激光器与多波长选择,可适配多种金属、厚度及焊缝几何形状,成为现代高端制造的基石。

(《激光聚焦世界》,2025 年 10 月)

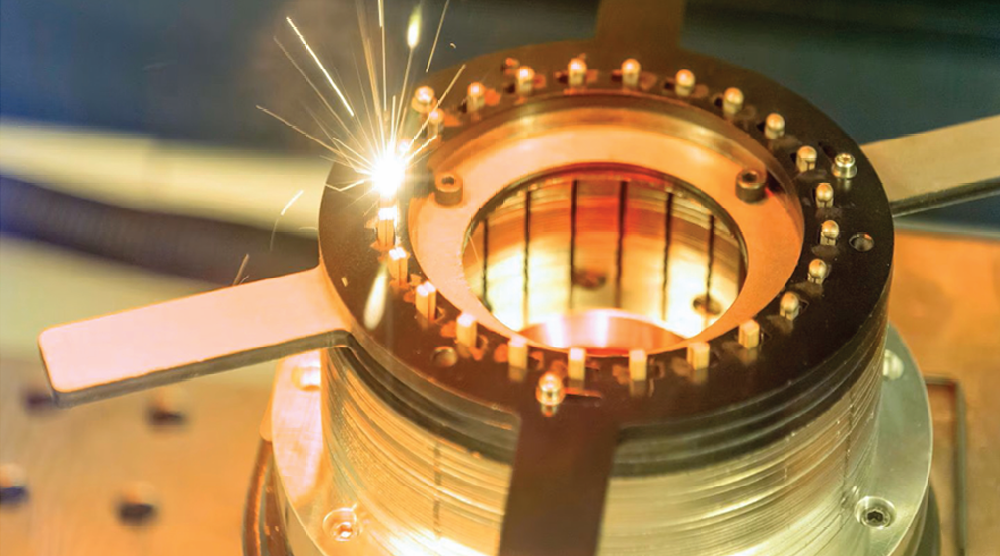

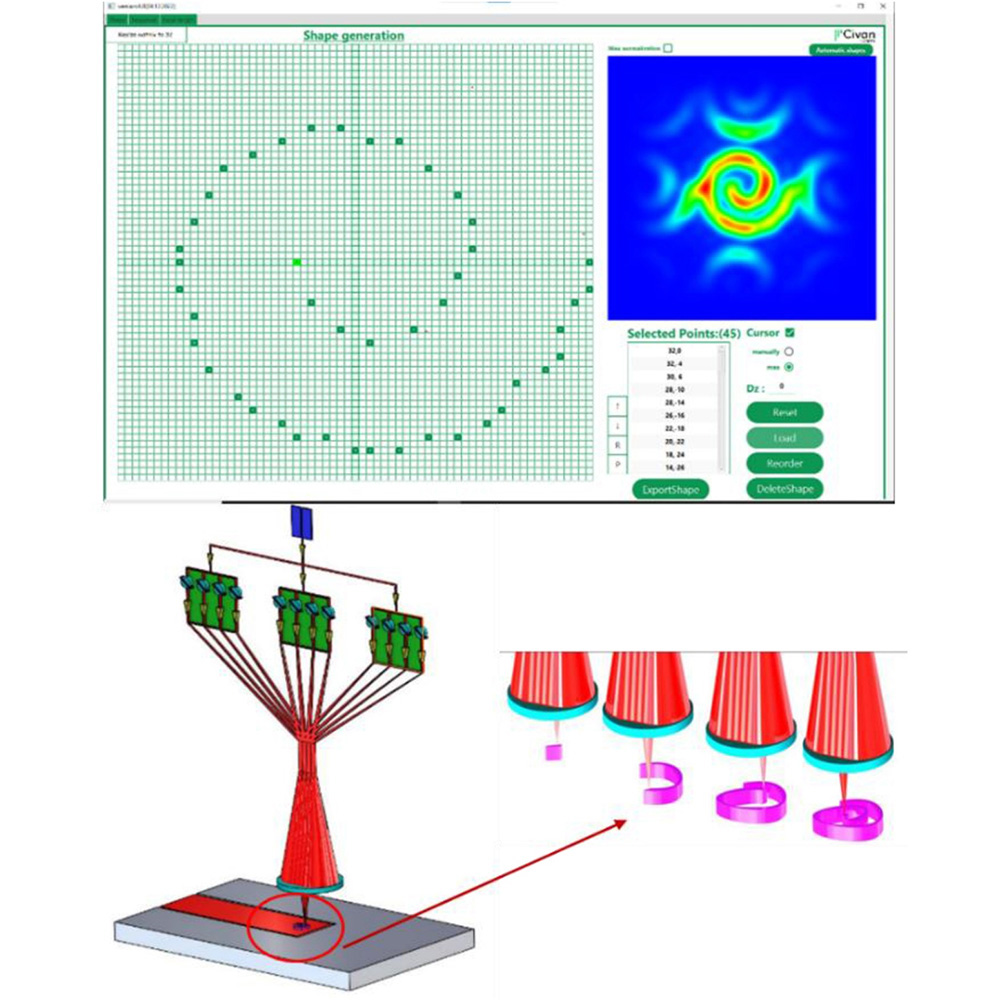

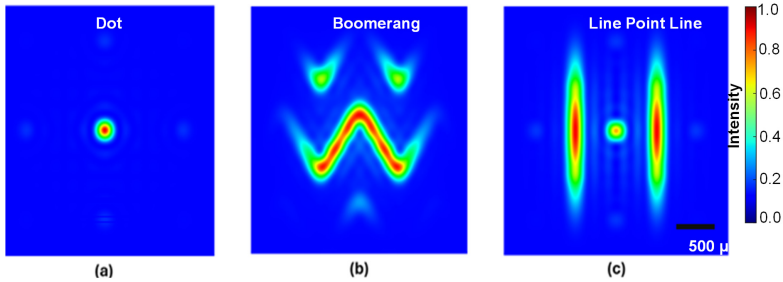

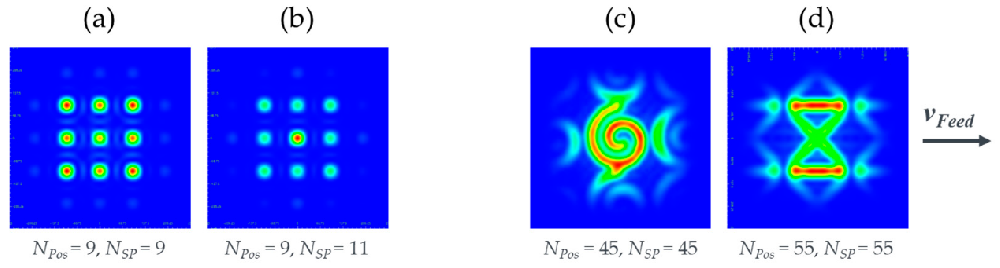

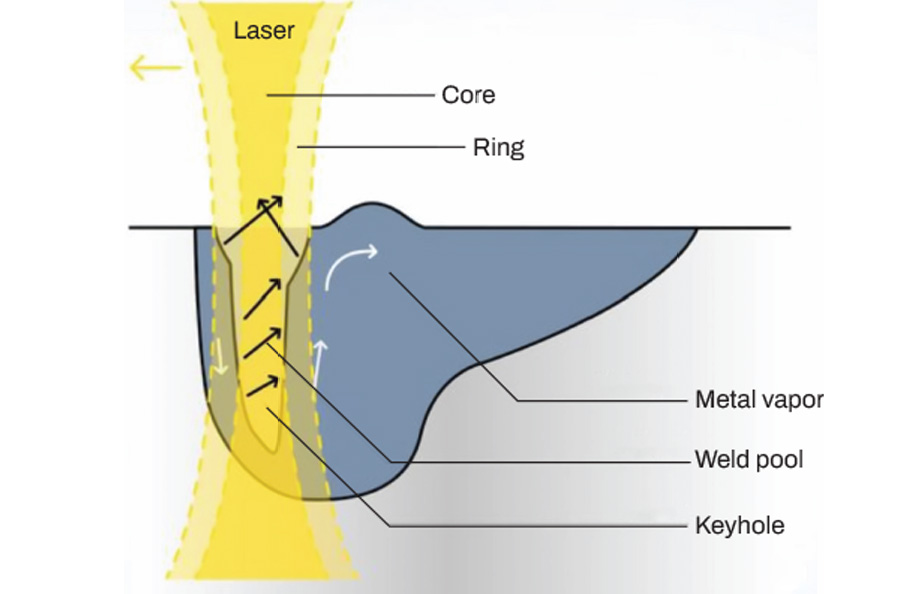

光束整形技术成为当前最具颠覆性的创新方向。传统高斯光束难以满足复杂工况需求,而定制化能量分布方案可显著提升焊接质量。德国通快推出的 BrightLine Weld 技术采用 “核心 + 环形” 双光纤结构,通过 40% 核心功率 + 60% 环形功率的优化配比,在汽车 Hairpin 焊接中大幅减少飞溅与气孔,6-8kW 碟片激光器可在微秒级完成焊接。法国 Cailabs 的 CANUNDA 系统可生成平顶、环形、多光斑等多种光束轮廓,兼容主流工业激光头;Robust AO 的 “Zwobbel” 技术则通过 2000Hz 轴向光束摆动,使铝合金焊接气孔率显著降低,熔深波动范围缩减 45%,有效拓宽匙孔并减少飞溅。

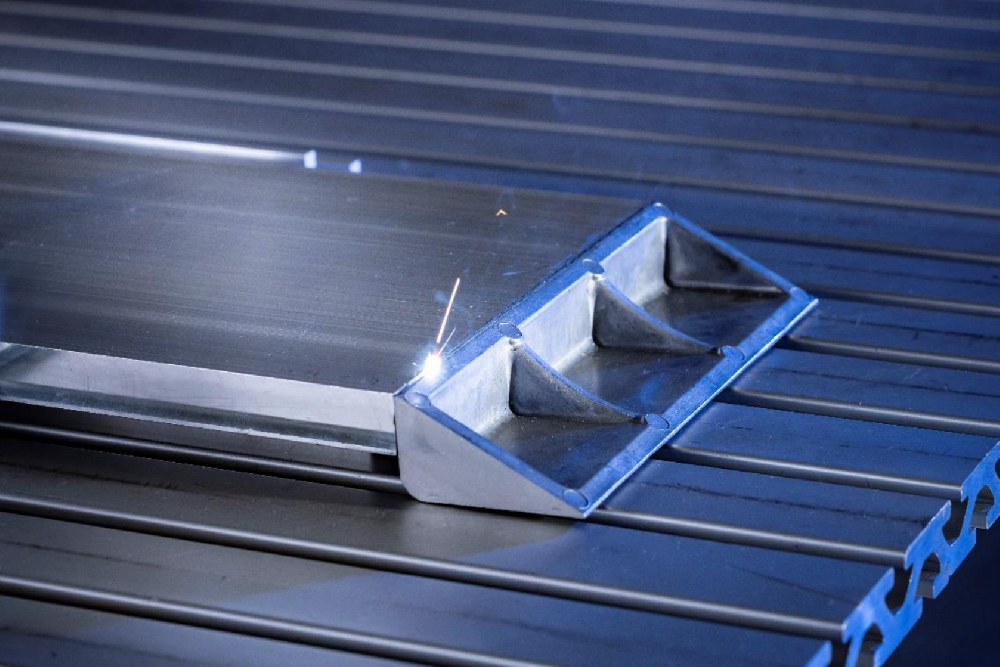

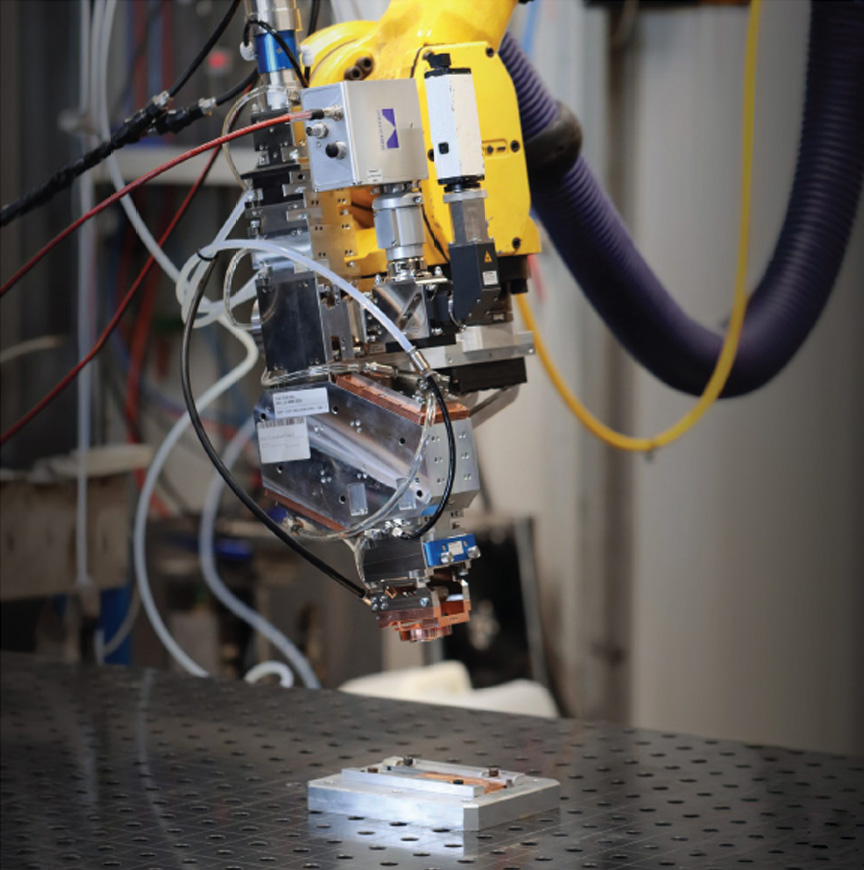

德国弗劳恩霍夫材料与光束技术研究所(IWS)进一步突破,开发的动态光束整形技术无需填充焊丝即可实现稳定焊接。该技术通过高频精确振荡激光束,迫使熔池内金属液体充分流动混合,减少气孔并细化晶粒结构,从根本上抵抗热裂纹,摆脱对填充材料的依赖。在汽车领域,作为欧盟 ALBATROSS 项目组成部分,团队成功焊接铝挤压型材与压铸铝元件制成的全尺寸电池壳体,壁厚达 5mm 且无缺陷,已集成至实车模型;航天领域,采用该技术焊接 2000 系列高强铝合金旋转对称储罐,实现无焊丝、低变形密封焊接,正推进管道焊接研究;重型钢铁领域,4 米长起重机吊臂采用 24kW 多激光焊接,减少 90% 填充材料,避免大型组件高能耗矫直工序。

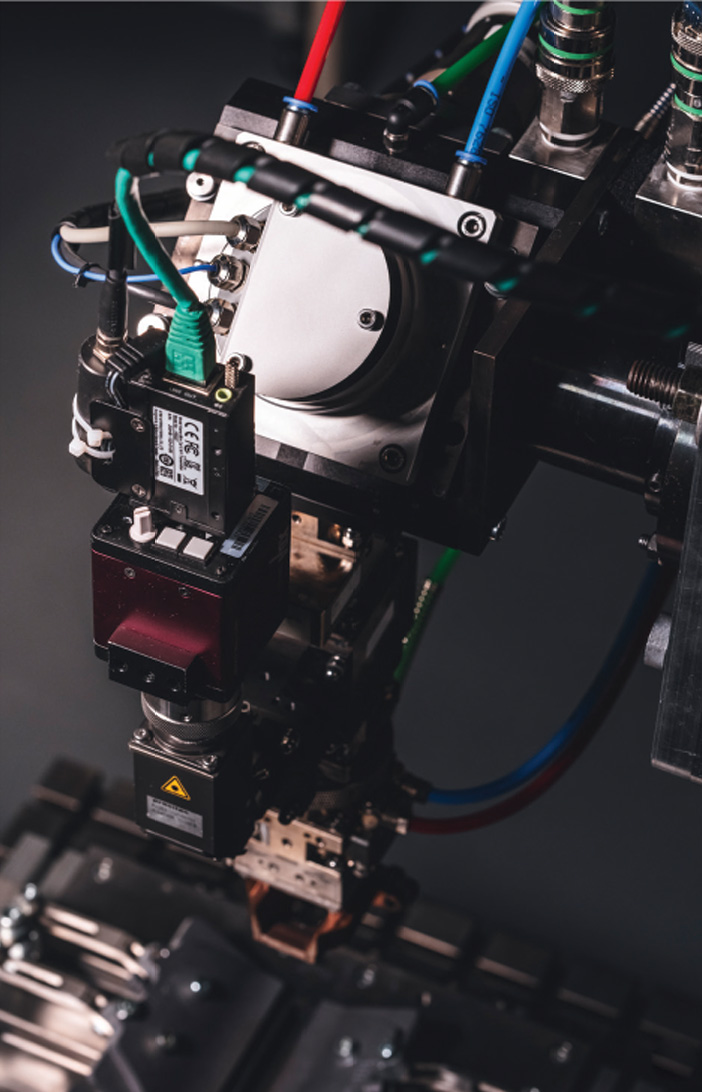

智能过程监测系统升级同步提速。4D Photonics 的 4D.TWO 传感器搭载 16 通道可见 / 近红外光谱采集模块,以 100kHz 采样率实现裂纹、气孔等缺陷的实时检测,其 “无损技术” 通过双评估单元交替工作,在 21m/s 高速焊接中消除监测盲区。该传感器集成 9 轴运动追踪与环境传感功能,配合专用软件可分类故障根源,缩短生产恢复时间,解决传统人工检测误差高、追溯难的痛点。

产业模式创新与技术深度融合成效显著。“制造即服务(MaaS)” 理念下,欧盟 Lasers4MaaS 项目构建云端数字制造平台,融合动态光束整形、人工智能与数字孪生技术,提供按需定制、可持续的生产解决方案,适配汽车、航空航天、新能源等领域灵活生产需求。此外,激光焊接在锂离子电池模组互联中实现突破,通过金属间化合物键合控制与先进监控系统,提升连接强度、安全性与可靠性;LCOS 空间光调制器的应用则进一步优化光束轮廓,助力实现更快切割、更高精度焊。

随着光束整形技术的精准化、监测系统的智能化及服务模式的灵活化,下一代激光焊接将进一步突破材料与工况限制,为制造业高质量发展注入新动能。